С помощью режущего инструмента происходит токарная и фрезерная обработка сталей, пластмасс. В процессе резания из целой заготовки получается уже готовая деталь с требуемыми размерами и шероховатостью. Чтобы обеспечить высокое качество и скорость изготавливаемых изделий, необходим соответствующий инструмент. Он должен отличаться повышенной износостойкостью рабочей кромки, не иметь дефектов при изготовлении, соответствовать типу обрабатываемого материала. Современные режущие инструменты изготавливают из инструментальной, быстрорежущей или твердосплавной стали.

Виды режущего инструмента

Процесс резания металла заключается в снятии слоя металла с заготовки, который происходит, если превышен предел прочности обрабатываемого материала при давлении на него режущей кромки. Инструмент может быть неподвижно закреплен на станке, а деталь вращаться вокруг своей оси. Также возможно движение режущего инструмента вокруг неподвижно закрепленной детали.

Резцы

Используются для токарной и долбежной обработки материала. Различаются формой, назначением, материалом режущей части и способом ее крепления. В настоящее время производятся резцы из таких сплавов:

- быстрорежущие стали марок Р18, Р6М5 на основе карбида вольфрама;

- твердосплавные марок ВК8, Т15К6, Т30К4 и другие с добавлением карбида титана и кобальта;

- твердосплавные трех- и двухкарбидные спрессованные и запеченные в форме сменных пластин.

Резцы из быстрореза изготавливаются целиком вместе с державкой, тогда как твердосплавные пластинки припаиваются к державке из инструментальной стали или имеют разъемное механическое крепление. Резцы из углеродистых сталей марок У8, У10 и подобных практически не используются из-за их низкой стойкости при работе с металлом. По своему назначению резцы бывают: проходными, упорными, расточными, отрезными, резьбовыми, канавочными, фасонными.

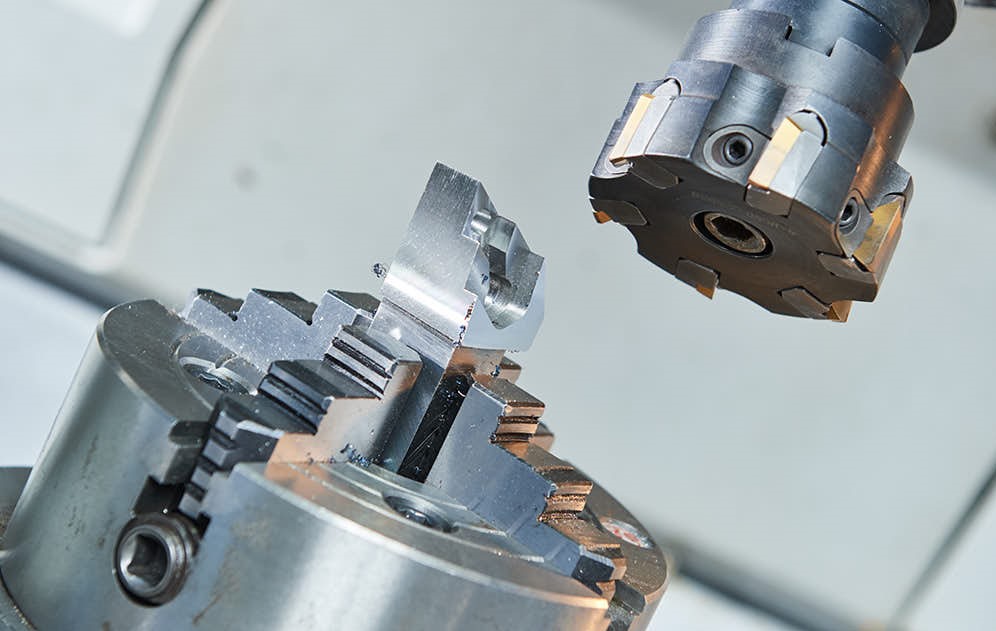

Фрезы

Основной инструмент для обрабатывания плоских поверхностей, пазов, уступов, разрезания заготовок. Характеризуется большим количеством режущих кромок (от 6 до 30) и имеет привод от шпинделя станка. Нагрузка на одну рабочую часть во время фрезерования ниже, чем при токарной обработке, поэтому фрезы могут изготавливаться из инструментальной стали, быстрорежущей марки КНТ или со сменными твердосплавными пластинками для тяжелых условий работы.

Разновидности фрез:

- дисковые;

- торцовые;

- концевые;

- цилиндрические;

- угловые;

- фасонные.

Сверла

Предназначены для сверления черновых отверстий в детали диаметром до 80 мм. Различают цилиндрические, перовые, полые сверла и специальный инструмент для сверления чугуна, глубоких отверстий. Режущая часть сверла выполнена из инструментальной стали У10, У12А или быстрореза Р18, Р6М5. Хвостовик и шейка чаще всего изготавливают из стали марки 40Х.

Большой популярность пользуются ступенчатые сверла и центровочные короткие сверла с углом заточки 60. С их помощью удобно выполнять разметку центров на заготовке.

Зенкеры и развертки

Их назначение – это чистовая и получистовая обработка отверстия с нужным допуском. Большое количество ленточек (4-16) и малый слой снимаемого металла за один проход позволяет добиться высокого качества обработки. Материалом для изготовления режущей части служит инструментальная или быстрорежущая сталь. Зенкеры выпускаются с твердосплавной рабочей частью в виде сменных или напаянных частей. Такой инструмент отличает высокая чистота обработки и большие скорости резания.

Протяжки

Используются в массовом производстве деталей со сложной геометрией отверстия. Различают внутренние и внешние протяжки. Инструмент относится к разряду неперетачиваемых, поэтому при отклонении в размерах обрабатываемой детали протяжка заменяется новой.

Штампы, пресс-формы, оснастка и прочий инструмент

Материалом для них служит инструментальная сталь или легированная термообработанная марок 30ХГСА, 40Х, 95Г и других. Вспомогательный инструмент должен обладать прочностью и износостойкостью во время работы. Использование твердых сплавов на основе вольфрама в большинстве случаев нецелесообразно.

Технологии изготовления режущего инструмента

Перед тем как приступать к изготовлению резцов или фрез, необходимо правильно подобрать заготовку. Инструментальные стали выпускаются в виде прутков круглого или прямоугольного сечения различной толщины. Твердосплавные вольфрамовые материалы изготавливаются методом спекания при высокой температуре и давлении. При этом производство режущих элементов происходит с минимальными припусками, чтобы сократить последующую обработку на шлифовальных станках.

Особенности производства металлорежущего инструмента различного назначения:

Токарные резцы. Из инструментальной и быстрорежущей стали изготавливаются методом горячей ковки или штампованием в размер. При этом уже готовая заготовка подвергается неоднократному закаливанию с последующим отпуском. Термообработка придает сплаву однородность, твердость и стойкость к истиранию. Такой инструмент лучше противостоит вибрациям и меньше крошится. Стандартные размеры державок резцовых державок – 16х25, 20х20, 16х16 и другие.

Твердосплавная пластинка припаивается к головке резца или крепится механическим способом. Окончательная доводка и заточка режущей кромки происходит непосредственно перед установкой резца на станок. Формы пластинок, тип стружколома и способ крепления должны соответствовать ГОСТ.

Фрезы и другой стержневой инструмент вращения. Изготавливается путем сваривания режущей части из быстрорежущей или твердосплавной безвольфрамовой стали с хвостовой частью из легированной стали. Возможно производство инструмента из цельных биметаллических заготовок.

Основные способы формообразования заготовок режущего инструмента в промышленности:

- механическая обработка на токарном и фрезерном станке с нарезанием зубьев, ленточек, оформления рабочей части и затыловывания фрез;

- пластическая деформация холодным или горячим прессованием;

- шлифовка заготовки до получения требуемых значений режущей кромки (для твердых материалов, которые плохо обрабатываются резанием).

Фрезы, сверла и метчики после этого проходят термообработку (закалка, отпуск), которая существенно увеличивает твердость и стойкость инструмента. Также применяется азотирование, цианирование и покрытие режущей поверхности пленкой из карбида вольфрама или титана.

Материалы и оборудование при изготовлении режущего инструмента

Используется только качественный металлопрокат из инструментальной и конструкционной стали. Важно низкое содержание в применяемой стали посторонних примесей – фосфора, серы, кремния, влияющих на качество будущего инструмента. Заготовки должны иметь точные внешние размеры, что снижает последующую мехобработку.

Станочный парк для изготовления металлорежущего инструмента включает токарные и фрезерные станки, кузнечно-прессовое оборудование, зубонарезные и станки с ЧПУ. Это позволяет с высокой точностью выпускать любое нестандартное оборудование. Обязателен участок термообработки с кислотными и солевыми печами, ваннами для закалки и отпуска стали. Затачивают и доводят готовый инструмент на шлифовальных станках.

Область применения режущего инструмента

Главный потребитель качественного инструмента – это российские машиностроительные предприятия тяжелого и среднего машиностроения, ОПК, нефтегазового сектора. Использование современного твердосплавного инструмента позволяет сократить время на обработку детали, повысить точность и качество готового изделия, снизить его себестоимость. Режущий инструмент востребован также в ремонтных и обслуживающих организациях, автосервисах.

Ценообразование

Стоимость зависит не только от состава сплава в резце или фрезе, но и сложности изготовления. Технология изготовления и размеры могут быть как стандартными, так и потребовать разработки новой КД и внедрения технологии в производство. Цена в этом случае будет выше. Также на себестоимость влияет серийность изготовления, размер партии заказываемого инструмента, различные покрытия режущей кромки. Чтобы избежать лишних затрат металлорежущий инструмент необходимо подбирать под конкретные условия механической обработки на производстве.